Szkło jest jednym z najważniejszych materiałów w naszym codziennym życiu, wykorzystywanym w różnych dziedzinach, od budownictwa po sztukę. Ale jak właściwie powstaje szkło? Proces jego produkcji jest złożony i oparty na chemicznych reakcjach, które zachodzą podczas topnienia odpowiednich składników. Główne składniki to piasek kwarcowy, soda i wapń, które po podgrzaniu do wysokich temperatur tworzą płynną masę, a następnie, po schłodzeniu, stają się twardym materiałem.

W niniejszym artykule przyjrzymy się szczegółowo procesowi produkcji szkła, zwracając uwagę na kluczowe składniki oraz ich rolę. Zbadamy także, jak temperatura i czas wpływają na jakość gotowego szkła oraz jakie innowacje w technologii produkcji mogą przyczynić się do bardziej ekologicznych metod wytwarzania. Zrozumienie tych procesów pozwala docenić nie tylko sam materiał, ale również umiejętności rzemieślników, którzy od wieków doskonalą sztukę jego wytwarzania.

Najistotniejsze informacje:- Produkcja szkła opiera się na topnieniu składników takich jak piasek kwarcowy, soda i wapń.

- Temperatura topnienia tych składników ma kluczowe znaczenie dla jakości końcowego produktu.

- W czasie produkcji, zarówno temperatura, jak i czas, wpływają na właściwości fizyczne i chemiczne szkła.

- Przechłodzenie szkła jest istotnym etapem, który wpływa na jego strukturę i trwałość.

- Nowe materiały oraz ekologiczne metody produkcji stają się coraz bardziej popularne w branży szklarskiej.

Proces produkcji szkła – zrozumienie podstaw chemicznych

Produkcja szkła to skomplikowany proces, który opiera się na chemicznych reakcjach zachodzących pomiędzy różnymi składnikami. Główne składniki używane w tym procesie to piasek kwarcowy, soda oraz wapń, które po podgrzaniu do wysokich temperatur tworzą płynną masę. Po schłodzeniu, ta masa staje się twardym i przezroczystym materiałem, który znamy jako szkło. Każdy z tych składników odgrywa kluczową rolę w ostatecznym kształcie i właściwościach szkła.

W procesie produkcji szkła, topnienie tych składników jest kluczowym etapem. Wysoka temperatura powoduje, że materiały te łączą się, tworząc jednorodną masę. Właściwe zrozumienie tego procesu jest niezbędne, aby uzyskać szkło o pożądanych właściwościach, takich jak wytrzymałość czy przezroczystość. W kolejnych częściach artykułu przyjrzymy się bliżej poszczególnym składnikom oraz ich rolom w produkcji szkła.

Kluczowe składniki szkła – rola krzemionki, sody i wapnia

Krzemionka, czyli dwutlenek krzemu, jest podstawowym składnikiem szkła, stanowiącym około 70-75% jego masy. Odpowiada ona za przezroczystość oraz wytrzymałość gotowego produktu. Bez krzemionki nie byłoby możliwe uzyskanie typowych właściwości szkła, które znamy dzisiaj.

Soda pełni rolę topniejącą, obniżając temperaturę, w której krzemionka zaczyna się topnieć. Dzięki sodzie proces produkcji staje się bardziej ekonomiczny i efektywny. Warto zauważyć, że soda jest również odpowiedzialna za zmniejszenie twardości szkła, co ułatwia jego formowanie.

Wapń z kolei działa jako stabilizator, który zapobiega rozpuszczaniu się szkła w wodzie oraz wpływa na jego twardość. Obecność wapnia w składzie szkła poprawia także jego odporność na działanie wysokich temperatur, co jest istotne w wielu zastosowaniach przemysłowych.

| Składnik | Rola | Procent w masie szkła |

| Krzemionka | Podstawowy składnik, odpowiada za przezroczystość i wytrzymałość | 70-75% |

| Soda | Obniża temperaturę topnienia, ułatwia formowanie | 12-15% |

| Wapń | Stabilizator, poprawia odporność na wysokie temperatury | 5-10% |

Chemiczne reakcje w procesie topnienia składników szkła

Podczas produkcji szkła, kluczowym etapem jest topnienie składników, które prowadzi do powstania jednorodnej masy szklanej. W tym procesie zachodzą różnorodne reakcje chemiczne, które wpływają na właściwości końcowego produktu. Gdy składniki, takie jak piasek kwarcowy, soda i wapń, są podgrzewane do wysokich temperatur, ich cząsteczki zaczynają się łączyć, tworząc nowe związki chemiczne. To połączenie jest niezbędne do uzyskania pożądanych właściwości szkła, takich jak przezroczystość i wytrzymałość.

Podczas topnienia, krzemionka przekształca się w płynną formę, co umożliwia jej interakcję z innymi składnikami. Soda działa jako topnik, obniżając temperaturę topnienia, co ułatwia proces. Wapń, wprowadzony do mieszanki, stabilizuje strukturę, co sprawia, że gotowe szkło jest bardziej odporne na działanie wysokich temperatur oraz wilgoci. Te chemiczne interakcje są kluczowe dla uzyskania szkła o wysokiej jakości, które spełnia różnorodne wymagania przemysłowe.Optymalne warunki temperaturowe dla produkcji szkła

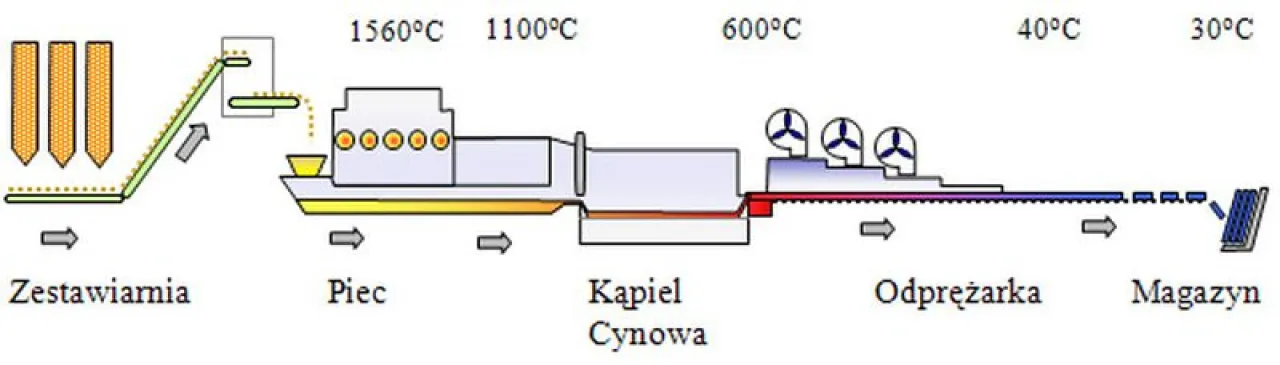

Produkcja szkła wymaga precyzyjnych warunków temperaturowych, aby uzyskać pożądane właściwości materiału. W zależności od rodzaju szkła, temperatura topnienia składników może się różnić. Na przykład, dla tradycyjnego szkła okiennego, temperatura topnienia wynosi zazwyczaj od 1400 do 1600 stopni Celsjusza. W przypadku szklanych włókien, temperatura ta może być jeszcze wyższa, osiągając nawet 1700 stopni Celsjusza.

Warto również zauważyć, że czas trwania procesu topnienia ma kluczowe znaczenie. Zbyt krótki czas może prowadzić do niepełnego połączenia składników, co wpływa na jakość końcowego produktu. Dlatego ważne jest, aby odpowiednio dostosować zarówno temperaturę, jak i czas, aby uzyskać szkło o wysokiej wytrzymałości i estetyce.

Wpływ czasu na właściwości fizyczne i chemiczne szkła

Czas odgrywa kluczową rolę w procesie produkcji szkła, wpływając zarówno na jego właściwości fizyczne, jak i chemiczne. Podczas topnienia, zbyt krótki czas może skutkować niedostatecznym połączeniem składników, co prowadzi do powstawania pęknięć i osłabienia struktury szkła. Z drugiej strony, zbyt długi czas może prowadzić do nadmiernego rozkładu niektórych składników, co również negatywnie wpływa na jakość materiału.

Podobnie, podczas chłodzenia, czas ma ogromne znaczenie. Zbyt szybkie schłodzenie może prowadzić do powstawania naprężeń w szkle, co może skutkować jego pękaniem. Dlatego ważne jest, aby proces chłodzenia był dobrze kontrolowany i dostosowany do rodzaju produkowanego szkła. Odpowiedni czas chłodzenia pozwala na uzyskanie materiału o lepszej trwałości i estetyce.

Przechłodzenie szkła – znaczenie w procesie produkcji

Proces przechłodzenia szkła jest kluczowym etapem w jego produkcji, ponieważ to właśnie w tym momencie formuje się ostateczna struktura materiału. Po zakończeniu topnienia, szkło musi być schładzane w kontrolowany sposób, aby uniknąć powstawania naprężeń wewnętrznych, które mogą prowadzić do pęknięć. Odpowiednie techniki chłodzenia mają ogromne znaczenie dla jakości gotowego produktu, wpływając na jego wytrzymałość oraz estetykę. Dlatego tak ważne jest, aby proces przechłodzenia był starannie zaplanowany i monitorowany.

W zależności od rodzaju szkła oraz jego zastosowania, techniki chłodzenia mogą się różnić. Na przykład, w przypadku szkła hartowanego, stosuje się szybkie schładzanie, które zwiększa jego odporność na uszkodzenia. Z kolei w produkcji szkła optycznego, proces chłodzenia musi być wolniejszy, aby zapewnić wysoką jakość i przezroczystość. Ostatecznie, przechłodzenie ma kluczowe znaczenie dla osiągnięcia pożądanych właściwości fizycznych i chemicznych szkła, co czyni je materiałem o szerokim zakresie zastosowań.

Jak proces przechłodzenia wpływa na strukturę szkła

Podczas procesu przechłodzenia, struktura szkła ulega istotnym zmianom. Gdy temperatura spada, cząsteczki materiału zaczynają się organizować, co prowadzi do stabilizacji ich układu. Właściwe schłodzenie pozwala na uzyskanie jednorodnej struktury, która jest kluczowa dla zachowania wytrzymałości i estetyki szkła. Zbyt szybkie schłodzenie może prowadzić do powstawania naprężeń, które osłabiają materiał i zwiększają ryzyko pęknięć.

W przeciwieństwie do tego, zbyt wolne schłodzenie może skutkować niepożądanymi zmianami w strukturze, co również wpływa na jakość końcowego produktu. Dlatego kontrola procesu przechłodzenia jest niezbędna, aby uzyskać szkło o optymalnych właściwościach. Ostatecznie, odpowiednie techniki chłodzenia mają kluczowe znaczenie dla jakości i trwałości szkła, co czyni je istotnym etapem w jego produkcji.

Techniki kontrolowania przechłodzenia w produkcji szkła

Kontrola procesu przechłodzenia jest kluczowym elementem produkcji szkła, który wpływa na jego ostateczne właściwości. Istnieje kilka technik, które mogą być stosowane, aby zapewnić optymalne warunki chłodzenia. Jedną z najpopularniejszych metod jest chłodzenie powietrzem, które polega na stopniowym obniżaniu temperatury szkła w kontrolowanym środowisku. Dzięki temu procesowi można uniknąć powstawania naprężeń, które mogą prowadzić do pęknięć.

Inną techniką jest chłodzenie wodą, które jest stosowane w przypadku szkieł o dużych wymiarach lub w produkcji szkła hartowanego. Ta metoda pozwala na szybkie schłodzenie materiału, co zwiększa jego wytrzymałość. Warto również wspomnieć o chłodzeniu w piecach, gdzie szkło jest umieszczane w odpowiednio zaprojektowanych piecach, które umożliwiają precyzyjne kontrolowanie temperatury i czasu chłodzenia. Wybór odpowiedniej techniki chłodzenia ma ogromne znaczenie dla jakości gotowego szkła oraz jego zastosowania w różnych branżach.

Czytaj więcej: Jakie kierunki po biol chemie? Odkryj najlepsze możliwości edukacyjne

Nowe technologie w przechłodzeniu szkła – przyszłość produkcji

W miarę jak przemysł szklarski ewoluuje, nowe technologie w zakresie przechłodzenia stają się coraz bardziej istotne. Jednym z obiecujących kierunków są systemy chłodzenia z użyciem sztucznej inteligencji, które mogą monitorować i dostosowywać parametry chłodzenia w czasie rzeczywistym. Dzięki analizie danych z czujników, takie systemy mogą optymalizować proces, co pozwala na uzyskanie lepszej jakości szkła oraz zwiększenie efektywności produkcji.

Innowacyjne podejścia, takie jak chłodzenie hybrydowe, które łączy różne metody chłodzenia, mogą również przyczynić się do poprawy jakości szkła. Na przykład, połączenie chłodzenia powietrzem z techniką chłodzenia wodą może zminimalizować naprężenia, jednocześnie zwiększając wytrzymałość materiału. Wprowadzenie takich zaawansowanych technik do produkcji szkła może zrewolucjonizować branżę, umożliwiając tworzenie nowych, bardziej zaawansowanych produktów szklanych, które będą lepiej dostosowane do potrzeb współczesnych użytkowników.